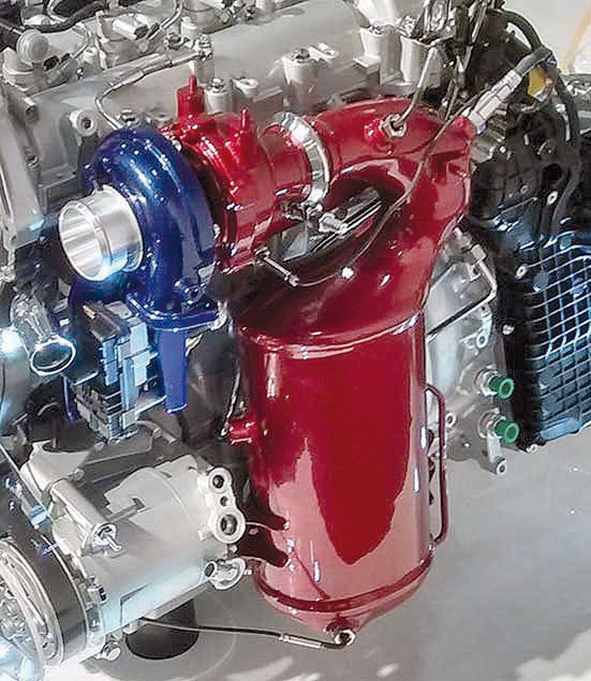

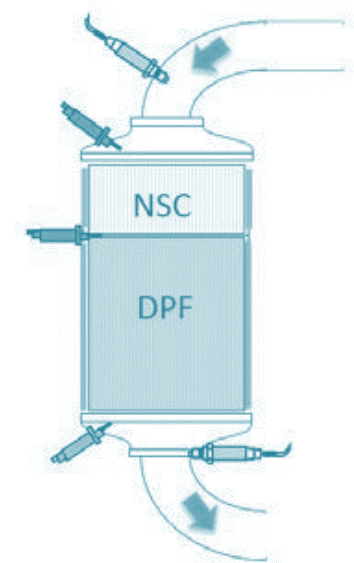

Os veículos leves movidos a diesel e que foram produzidos a partir de 2012 precisam estar em conformidade com as normas do Proconve P7, baseadas na EURO 5. Para tal é necessário o uso do catalisador NSC (NOx Storage Catalyst) e do filtro DPF (Diesel Particulate Filter) como dispositivos de pós-tratamento para os gases de descarga emitidos pelos motores.

O DPF, por sua vez, tem a função de reter o material particulado (MP) ou a fina fuligem escura contida nos gases de descarga, com estimada eficiência na ordem de 98% no controle dessa emissão para a atmosfera, ainda que partículas muito finas (< 23 nm) não são capazes de serem retidas. Entretanto, ao longo do uso do veículo a concentração de material particulado (MP) vai aumentando inevitavelmente dentro do filtro DPF.

Depois de atingido certo nível de concentração de material particulado o DPF precisará ser posto a um processo de regeneração (“limpeza”) para que o mesmo não sature ou, caso contrário, será imposta uma elevada contrapressão ao escoamento dos gases de descarga, prejudicando o funcionamento do motor.

A regeneração do filtro DPF pode ocorrer de forma natural (forma passiva) quando em determinadas condições de uso do veículo a temperatura dos gases atinge aquela de combustão do material particulado (aproximadamente 650°C). Porém, geralmente, não é uma condição contínua de uso do veículo e, então, na forma passiva a regeneração não alcançaria o objetivo requerido.

Assim, requer-se um modelo matemático que possa garantir que a regeneração também aconteça de forma ativa regularmente e sempre que avariação de contrapressão (∆P) mensurada pelo sistema de controle motor entre a entrada e saída do DPF, por meio de sensor específico, atinja o limite determinado em projeto. Entretanto, durante a regeneração ativa ocorre um aumento nas emissões de poluentes para a atmosfera como MP, NMHC (hidrocarbonetos não metano), NOx (óxidos de nitrogênio), SO2 e aldeídos, o que é inevitável, ainda que em curto intervalo de tempo.

As estratégias de regeneração são variadas entre os fabricantes, mas, em geral, o condutor será alertado, segundo informações contidas no manual do proprietário do veículo, de que o filtro DPF precisa ser regenerado na forma ativa. Para isso o veículo deverá ser exposto a um determinado percurso e tempo a certa faixa de rotação e carga pré-estabelecidas (exemplo: percurso de 15 minutos com o motoroperando em rotaçõesacima de 2.000 rpm e numa velocidade em torno de 60 km/h). Somente atendendo as condições certas de condução prescritas é que permitirá a ativação da regeneração pelo sistema de controle motor. Normalmente o sistema impõe atrasos na injeção e/ou pós-injeção do combustível fazendo com que a temperatura dos gases de descarga seja incrementada significativamente para a queima do material particulado acumulado no interior do filtro DPF.

Durante a regeneração o procedimento não deve ser interrompido pelo condutor até que se complete. Se a regeneração não for finalizada corretamente a concentração de material particuladoirá sendo incrementada até que se atinja um nível crítico, motivando o sistema de controle motor a ativar a estratégia de segurança (“recovery”), limitando significativamente a rotação e a potência do motor do veículo para situações exclusivas de manobras. Caso isso aconteça, em geral, será requerida a regeneração forçada mediante procedimento assistencial e via equipamento de diagnose da oficina especializada da marca.

Dependendo do nível de contaminação do DPF poderá ainda ser requerida uma intervenção assistencial mais complexa para que satisfaça a desobstrução em um percentual satisfatório ou até mesmo a troca do DPF. Porém, o DPF é um componente automotivo de elevado custo.

Em trabalhos periciais diversos envolvendo problemas relacionados ao mau funcionamento do motor, a saturação frequente ou mesmo a ocorrência de danos irreversíveis no DPF tem sido indicativo de que a regeneração não vinha sendo executada, mediante as condições particulares impostas no uso dos veículos, ou ainda frequentemente interrompida. É inconteste, também, que todo o sistema de pós-tratamento do motor, assim como os sistemas eletrônicos de injeção do combustível dos motores atuais (Commom Rail), dada a precisão construtiva requerida de seus componentes, são particularmente sensíveis a contaminações ou variações anormais nas características físico-químicas do diesel. Logo, é indispensável o abastecimento contínuo com o diesel de boa qualidade e sempre de baixo teor de enxofre (diesel S10).